Chez Fendt, c’est Tim qui prend les commandes du tracteur !

TNC le 22/02/2021 à 05:59

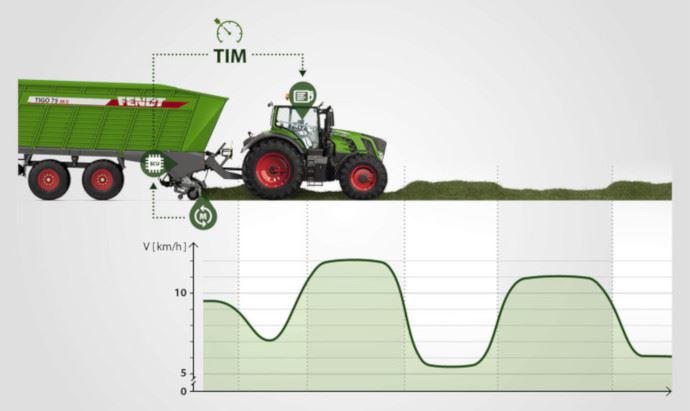

Depuis le développement de l'Isobus, les possibilités se multiplient. Désormais, la fonction Tim permet à l'outil de prendre les commandes du tracteur de manière à optimiser le débit de chantier, tout en sécurisant le matériel. Autre avantage : la fatigue de l'opérateur baisse considérablement.

Depuis son lancement en 2018, la remorque autochargeuse Tigo 90 XR, modèle hérité du rachat de la branche fenaison de Lely, a étoffé la gamme d’outils du constructeur bavarois. L’engin de 50 m3 de capacité est l’un des plus volumineux de la gamme Fendt et les ingénieurs allemands planchent sur l’évolution technologique des machines. Notamment en lien avec l’Isobus et la fonction Tim (Tractor Implement Management).

En clair, l’outil est compatible Tim dès l’instant qu’il est capable de communiquer avec le tracteur, de façon bilatérale. C’est à dire qu’il peut aussi prendre les commandes pour adapter certains paramètres, comme la vitesse d’avancement. L’opérateur devient presque spectateur sauf que pour des questions évidentes de sécurité, le système ne pilote pas la direction. Il peut intervenir sur la vitesse d’avancement du tracteur, le relevage ou le circuit hydraulique mais pas piloter à la place du conducteur. Ceci dit, en couplant cette fonction avec le GPS, le chauffeur n’a plus grande utilité !

Compatibilité Tim exigée côté tracteur et outil

L’outil est relié au terminal du tracteur via Isobus ce qui permet à l’opérateur d’avoir la main si besoin sur toutes les fonctions de l’outil sans avoir à installer de terminal supplémentaire. Tracteur et remorque doivent être tous deux compatibles avec la fonction Tim. Tous les modèles Fendt sont désormais compatibles à partir de la série 500 Vario. Côté remorque, la gamme Tigo XR est également certifiée Tim, ainsi que les pulvérisateurs traînés Rogator 300.

La certification permet évidemment d’utiliser un tracteur d’une autre marque, pourvu qu’il soit compatible et possède donc le logo Tim sur le sticker Isobus. Pour réguler la vitesse d’avancement du tracteur, la charge du pick-up est mesurée en permanence. Dès qu’elle est trop importante, le tracteur ralentit automatiquement. Vis et versa dès qu’elle redescend, l’engin accélère. De quoi optimiser le débit de chantier sans intervention de l’opérateur.

Régulation automatique du chargement

En situation de récolte normale, l’électronique devrait plutôt bien s’en sortir. À voir si en conditions extrêmes, dans le cas d’andains irréguliers, le comportement de la technologie est aussi efficace. Pour mémoire, le pick-up ramasse du fourrage sur 2,20 m de large et est entraîné hydrauliquement. Sa vitesse s’adapte à la culture et aux conditions directement depuis le terminal. Côté rotor, la bête mesure 800 mm de diamètre et découpe la récolte en brins de 37 mm grâce aux 45 couteaux qui l’équipent. Autre possibilité : installer un couteau sur deux pour découper en morceaux de 74 mm.

Question chargement, la récolte est amenée vers le fond mouvant grâce au rotor. En position chargement, la paroi avant recule et la hauteur de la caisse baisse de 25 cm. La cloison mobile permet de compresser la récolte ; des capteurs sont d’ailleurs installés sur les vérins de celle-ci pour détecter la pression. Dès qu’elle augmente, le fond mouvant avance. La fonction régule automatiquement le remplissage de la remorque.

Débit de chantier maximisé, fatigue en moins

Enfin, au déchargement, trois rouleaux démêleurs fixés à l’arrière évacuent le fourrage et le répartissent sur le silo. Leurs rôle est aussi d’adapter la vitesse d’avancement du fond mouvant. Dès qu’un bouchon se présente, le dispositif le détecte grâce à la sécurité à ressort. Celle-ci s’escamote et le capteur stoppe l’avancement du fond mouvant. Quand la pression redescend, le tapis recommence à tourner automatiquement. En clair, l’opérateur n’a quasiment rien à faire car l’électronique gère automatiquement. Sans compter qu’avec ce dispositif, la fatigue diminue !